امروزه استفاده از روشهای فیلترسیون غشایی (ممبرانی) به دلایل مختلف از جمله بازدهی بالا، سهولت در استفاده و مقرون به صرفه بودن مورد توجه بسیاری از صنایع قرار گرفته است. فیلتراسیون غشایی یک فرآیند جداسازی فیزیکی میباشد و برای جداسازی اجزای محلول نیازی به افزودن هیچ ماده شیمیایی وجود ندارد و همین امر موجب میگردد کیفیت اجزای جدا شده دستخوش تغییر نگردد.

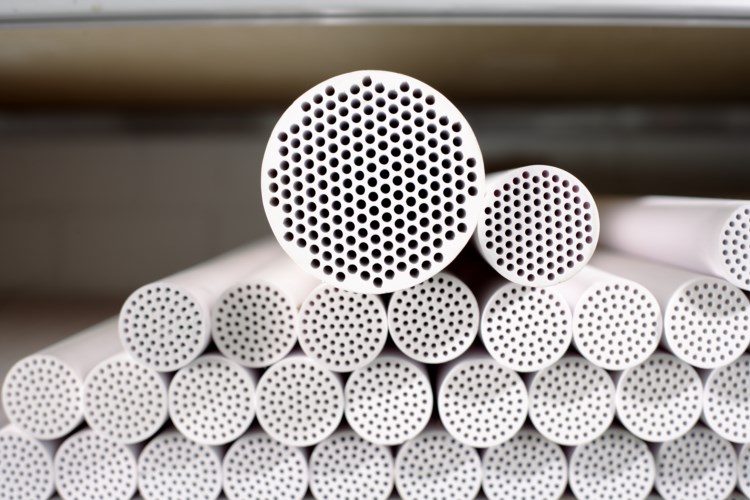

ممبران های ( غشاهای ) سرامیکی ساخته شده بر پایه اکسید آلومینیوم ( Al2O3) یک فیلتر قابل اعتماد ( به ویژه در شرایط فیلتراسیون بسیار سخت) با پایداری شیمیایی و حرارتی بالا و استحکام مکانیکی عالی است. این خواص، همزمان در هیچ نوع ماده دیگری وجود ندارد. از اینرو، در شرایطی که ممبران های دیگر قادر به پاسخگویی نباشند، ممبران های سرامیکی بهترین انتخاب خواهند بود. علاوه بر این، به دلیل پتانسیل جداسازی بالای ممبران های سرامیکی، فرآیندهای ممبرانی به عنوان یک روش جایگزین که در بسیاری از موارد نسبت به فرآیندهای مرسوم مزایای منحصر به فردی دارد مطرح شده است. به عنوان مثال، این امکان وجود دارد که با در نظر گرفتن پارامترهای عملیاتی برای یک کاربرد خاص به طور ویژه مهندسی و طراحی شوند. تحت شرایط مشخصی این ممبران ها قادرند اجزا موجود در یک سیال را به دو بخش مجزا permeate و retentate تقسیم کنند.

از جمله کاربردهای ممبرانهای سرامیکی در فرآیند میکرو و اولترافیلتراسیون میتوان به صنایع نفت و گاز (تصفیه آب تولیدی(Produced water)، تصفیه امولسیون آب-روغنی، شیرینسازی گاز طبیعی، بازیافت روغن ضایعاتی و ...)، کاربردهای محیط زیستی (بازیابی پاککنندههای قلیایی، تصفیه پساب لباسشوییهای صنعتی، تصفیه پسابهای صنعتی اسیدی و بازی و ...)، صنایع شیمیایی و دارویی (جداسازی آنزیمها، تصفیه گلیسیرین، تغلیظ و بازیافت کاتالیستها)، صنایع غذایی (تصفیه شربت شکر خام، شفافسازی و حذف کدورت آب میوهها، تغلیظ پروتئینها قبل از فرآیندهای تبخیر مانند spray drying به منظور افزایش بهرهوری و کیفیت محصول) و صنعت لبنیات (استانداردسازی پروتئین شیر، جداسازی اجزای مختلف شیر و تولید محصولات با ارزش افزوده بالا، حذف باکتری از شیر و تولید شیر با ماندگاری بالا، تغلیظ و تصفیه لاکتوز و ... ) اشاره نمود.